Аммиачные холодильные установки.

У многих людей есть устоявшееся мнение, что аммиачные холодильные установки — это устаревшая технология, а современные системы должны быть на фреоне или СО2 (углекислоте). Наиболее вероятно, что такое ассоциативное восприятие основано на том, что в большинстве случаев мы видим большие компрессорные отделения со старым оборудованием 70х..80х годов постройки, а резкий запах аммиака в таких помещениях усиливает такую ассоциацию.

В отличие от традиционных фреонов аммиак является опасным хладагентом, но нельзя отрицать, что большинство действующих холодильных систем большой мощности построены на применении аммиачного оборудования. Также абсолютно очевидный факт, что новые промышленные объекты (пищевые производства, нефтехимические, металлургические и пр.), где холодильная мощность в несколько мегаватт, строятся также с аммиачными холодильными установками.

Почему в больших промышленных установках применяется аммиак, а в прочих используется в основном фреон? Чтобы ответить на этот вопрос, надо подробно разобрать все преимущества и недостатки применения аммиака в холодильных установках.

Энергоэффективность аммиачных холодильных установок.

Это главная причина применения аммиака в промышленности. Аммиак имеет лучшие показатели по энергоэффективности для любых температур охлаждения среды (от +20°С до -50°С). При прочих равных, в среднем превосходство около 20..30% над любыми типами фреонов.

Здесь важно делать правильное сравнение – «прочие равные» в действительности должны быть одинаковыми: температура кипения, температура конденсации, тип системы (соразмерный КПД компрессоров, наличие экономайзера, одна ступень сжатия или бустерная система и т.д.).

Если делать прямое сравнение аммиака с наиболее популярными марками фреонов, то:

- Для режима кондиционирования экономия в энергопотреблении составит около 25% в сравнение с винтовыми компрессорами на фреоне R-134a или со спиральными компрессорами на фреоне R-410a. Более современные и экологичные фреоны R-32 и R-1234ze являются огнеопасными и при этом не имеют преимуществ в энергоэффективности по отношению к их менее экологичными предшественниками R-134a и R-410a.

- Для режима среднетемпературных холодильных камер 0..+6°С и низкотемпературных -20°С экономия в энергопотреблении составит около 20..30% в сравнение с винтовыми компрессорами на фреоне R-507a (больше экономия при более высоких температурах конденсации).

- Для камер шоковой заморозки -35°С экономия в энергопотреблении около 12..18% в сравнение с винтовыми компрессорами на фреоне R-507a (больше экономия при более высоких температурах конденсации).

- Если сравнивать энергопотребление современных бустерных (двухступенчатых) систем на аммиаке и современных транскритических систем на углекислоте СО2, то аммиак будет выигрывать с похожим отрывом – энергопотребление аммиачных компрессоров ниже на 20..30%.

Капитальные затраты на аммиачные холодильные системы.

В этой части аммиак проигрывает традиционным системам на фреоне, а также современным системам на СО2, но в меньшей степени. Капитальные затраты на транскритические системы СО2 близки по стоимости к аммиачным холодильным системам.

При прочих равных аммиачные холодильные системы дороже по нескольким причинам:

- Аммиак агрессивно воздействует на медь и её сплавы (латунь, бронза и т.д.), в то время как фреоны или СО2 абсолютно нейтральны ко всем цветным металлам. Ограничения к применению некоторых материалов приводят к удорожанию оборудования и арматуры (более подробно ниже). По этой же причине в аммиачных системах применяются более дорогие открытые винтовые и поршневые компрессоры. Электродвигатель и компрессор разделены и не могут быть в одном корпусе, чтобы аммиак не попадал внутрь электродвигателя с медными обмотками. В то время как для фреоновых систем и для СО2 применяются полугерметичные и герметичные компрессоры (электродвигатель и компрессор в одном корпусе).

- Дополнительные системы для обеспечения безопасности: легкосбрасываемые конструкции в машзале АХУ (аммиачных холодильных установок), системы газоанализа и оповещения, аварийная вентиляция, специальные фундаменты, препятствующие розливу аммиака, водяные завесы и прочие мероприятия, которые необходимы для безопасной эксплуатации.

- Удорожание капитальных затрат на строительство, прежде всего на сам машзал АХУ, который имеет габариты существенно больше фреоновых аналогов.

Особые требования к архитектуре и месту размещения машзала (отдельно стоящее или пристроенное здание, отступы от соседних строений с высоким классом опасности, одноэтажная компоновка, противопожарные перегородки и пр.). - Удорожание проектирования и СМР: работа на опасном производственном объекте (ОПО) требует специальных допусков и лицензий для организаций и удостоверений для физических лиц. Обязательный контроль сварных швов (рентгенография и ультразвук) с привлечением специализированных организаций, входящих в реестр Ростехнадзора (РТН). Для примера: сварщики должны иметь аттестацию НАКС, уровень их заработной платы на 50% выше других их коллег, которые не имеют такой аттестации и не могут быть допущены к выполнению работ по сварке трубопроводов на ОПО.

Справедливости ради надо заметить, что аммиачные холодильные системы кое в чём дешевле, хотя это удешевление в общем объёме не перевешивает вышеприведённые удорожания:

- Лучше КПД на 20..30%, следовательно меньше установленная мощность электродвигателей и дешевле сама система электроснабжения (силовая часть и внешняя электросеть).

- Меньше диаметры трубопроводов подачи жидкого хладагента на потребителей, меньше насосы подачи хладагента и арматурная обвязка в этой части. В диапазоне температур кипения от -35°С до +2°С у аммиака теплота парообразования больше в 6,3раз в сравнение с фреоном R-134a, в 5,5раз в сравнение с фреоном R-410a и в 7,6раз в сравнение с фреоном R-507a. На сколько отличается теплота парообразования, на столько же будет отличие в массовом расходе хладагента. Следовательно такая же разница будет в сечение трубопроводов с учётом поправки на плотность (у жидкого аммиака при +35°С плотность около 587,6кг/м3, у большинства популярных фреонов 1000..1150кг/м3).

- Аммиак - самый дешёвый хладагент, от двадцати до ста раз дешевле чем наиболее популярные марки фреонов и дешевле чем другие природные и экологичные хладагенты – такие как углекислота (СО2) или пропан/бутан, т.к. последние требуют специальной очистки для последующего применения в холодильных системах. В последний период фактор роста цены на традиционные фреоны является одним из ключевых в пользу выбора холодильных систем на аммиаке.

Из-за введения квот на фреоны в связи с глобальным потеплением, цена на традиционные фреоны неуклоннно растет, что влияет на весь рынок холодоснабжения в целом.

Читайте подробнее об этом в нашей статье "Запрет фреонов".

Эксплуатация аммиачных холодильных установок.

Вне всяких сомнений, что низкое энергопотребление - главный аргумент в пользу выбора аммиачной системы, но надо также учитывать другие эксплуатационные издержки, которые могут быть достаточно существенными.

- Содержание штатного персонала (начальник АХУ, машинисты, слесари и пр., вплоть до уборщиц) – существенная статья постоянных расходов. Ранее, до 1996г, штатное расписание сотрудников для эксплуатации и обслуживания определялось нормативным документом Госкомтруда исходя из количества установленного компрессорного, холодильного и водяного оборудования. В настоящее время такого нормативного документа нет, а количество необходимого эксплуатирующего и обслуживающего персонала определяется проектом и администрацией предприятия (руководство и кадровая служба) на основании функциональных обязанностей.

- Для новых строящихся предприятий ОПО штатное расписание определяется в подразделе «Штаты», который идёт в общем объёме документации на экспертизу согласно Постановления №87 вместе с другими смежными разделами.

- В случае технического перевооружения (замена старого изношенного оборудования на современные АХУ) разрабатывается проект, который определяет минимальный количественный состав обсуживающего персонала. Проект в обязательном порядке проходит экспертизу промбезопасности (ЭПБ).

- Расходы на обслуживание оборудования аммиачной холодильной системы.

- Высокая цена сухих воздушных конденсаторов для применения с аммиачными системами. Главная причина их высокой стоимости - несовместимость аммиака и меди, из-за которой они должны быть с трубками из нержавеющей стали, что плохо для теплообмена и ведёт к удорожанию оборудования. Плохой теплообмен – это более высокое энергопотреблению вентиляторов теплообменников.

- Дополнительное улучшение показателей энергоэффективности. Испарительное охлаждение работает по температуре мокрого термометра, которая в среднем на 10°С ниже температуры сухого термометра, что позволяет снизить давление конденсации и, как следствие, существенно сократить энергопотребление компрессоров.

- антикальций, который препятствует отложению солей жёсткости на поверхности теплообмена;

- биоцид - реагент, который препятствует росту водорослей.

- Расходы на аммиак и масло.

- Расходы на ЭПБ, устранение замечаний и продление паспортов.

- компрессорные агрегаты 20лет

- сосуды под давлением 20лет

- воздушные теплообменники 10лет

- трубопроводы 15..20лет

- арматура 10лет

- приборы КИПиА 10лет.

Периодически персонал должен проходить обучение и аттестацию. Один раз в пять лет аттестацию проводит Ростехнадзор (для некоторых ОПО один раз в три года). И каждый год должна производится проверка знаний (это в ответственности администрации предприятия). Большинство АХУ имеют третий класс опасности, что требует получение Лицензии Ростехнадзора (РТН) на право эксплуатации ОПО. Для четвёртого класса опасности Лицензия РТН не нужна, постановка на учёт в уведомительном порядке.

Современные АХУ имеют высокий уровень надёжности и автоматизации, в том числе для предупреждения и локализации аварийных ситуаций. Новые правила ФНП №500 от 07.12.2020г (Скачать приказ) напрямую обязывают к выполнению многих мероприятий, позволяющих сократить участие штатного персонала в устранении возможных аварий. Так, например, в них прописана обязательная установка автоматических отсечных клапанов, которые перекрывают часть системы с возможной утечкой. Так или иначе устаревшие аммиачные системы, где для проведения оттайки воздухоохладителей машинист АХУ должен идти и крутить задвижки, требуют значительные постоянные расходы на эксплуатирующий персонал. Современные АХУ не требуют такого большого персонала для обслуживания. А современные АХУ с малой (дозированной) заправкой аммиака имеют минимальный штатный персонал для обслуживания или не требуют его в принципе.

Для сравнения рассмотрим три различных АХУ с холодильной мощностью около 5МВт:

Главные характеристики системы: конденсаторы испарительного типа или градирни с открытыми трубными конденсаторами, насосная схема с прямой подачей аммиака на все потребители. Штатный эксплуатирующий персонал – 21 человек (начальник АХУ – 1 чел., мастер смены – 3 чел., слесари – 3 чел., слесари КИПиА – 2 чел., машинисты – 12 чел.).

Данная статья расходов зависит от даты ввода в эксплуатацию, типа системы и оборудования АХУ.

Для сравнения приводятся реальные данные по АХУ с холодильной мощностью около 5МВт:

Все аммиачные компрессоры за редким исключением - открытого типа (электродвигатель снаружи компрессора, а не внутри). Компрессоры бывают двух типов: поршневые и винтовые. Как правило, это большое оборудование с большим сроком службы, которое нуждается периодическом обслуживании. Производители компрессоров регламентируют замену сальников, подшипников, обратных и соленоидных клапанов, фильтров, датчиков и пр. запчастей по достижению определённых моточасов или показания к замене определяются результатом определённых измерений. Стоимость обслуживания (оригинальные запчасти и услуги официального сервисного центра) за 10 лет или 60тыс. моточасов достаточно существенная. Для винтовых компрессоров – это 50..120% от цены нового компрессора, для поршневых – 80..200%.

На примере АХУ с холодильной мощностью 5МВт годовые затраты по владению компрессоров оценочно будут составлять:

3..4млн руб для системных ремонтов компрессоров старых предприятий, ввод в эксплуатацию которых был осуществлён в 70х..80х..90х годов прошлого века.

Практически все аммиачные системы за редким исключением работают с теплообменниками испарительного охлаждения. Для отвода тепла конденсации используется вода в открытом контуре, которая испаряется и требует не только постоянной подпитки, но и водопоподготовки. Основное оборудование — это градирни или конденсаторы испарительного типа. Применение оборотной воды для отвода тепла конденсации обусловлено двумя причинами:

Испарение оборотной воды на поверхности теплообмена и постоянная комфортная температура для роста биологии в открытом водяном контуре требует предварительной подготовки воды для подпитки, а также периодической продувки (слив части оборотной воды с целью снижения солесодержания, в среднем около 40% от объёма подпитки).

Система подготовки воды, как правило, требует закупки химии:

Годовые затраты на закупку таких реагентов будут составлять около 1..1,5млн руб. Плюс затраты на закупку самой воды для подпитки системы (испарение и продувка), примерно соизмеримы с закупкой химии, если Заказчика закупает воду в водоканале. Цена реагентов зависит от первичного химического анализа воды и качества закупаемых реагентов и может варьироваться в пределах 30..70руб на 1м³ подпитки системы.

Если у Заказчика нет системы водоподготовки или по каким то причинам водоподготовка не работала, то ежегодные затраты на очистку теплообменников от солей жёсткости могут составлять соизмеримые затраты с закупкой химии для водоподготовки, но через несколько лет теплообменники придут в полную негодность и их придётся заменить полностью, что будет стоить около 10млн руб и более. Также важно контролировать процесс продувки (обессоливания), что в современных системах делается автоматически по датчику электропроводности воды. Отсутствие системного или периодического дренирования оборотной воды также может повлечь за собой серьёзные неисправимые проблемы с теплообменниками после которых не останется вариантов кроме как их заменить полностью.

Система контроля уровня загазованности (СКУЗ) или автоматическая система контроля аварийных выбросов на ОПО (АСКАВ). Общепринятое короткое определение - система газоанализа. Проще говоря датчики концентрации аммиака в воздухе (газоанализаторы) установленные рабочей зоне и везде, где есть аммиачное оборудование и трубопроводы. По этим датчикам срабатывает аварийная сигнализация для оповещения, а также приводится в действие ПАЗ.

Обслуживание систем газоанализа и противоаварийной защиты осуществляется службой эксплуатации Заказчика или сторонней специализированной организацией, что более принято в последнее время. Важно чтобы у обслуживающего персонала была аттестация РТН по промбезопасности для выполнения данных работ. Стоимость обслуживания данных систем в первую очередь зависит от количества датчиков газоанализаторов и автоматических запорных устройств, что в свою очередь определяется площадью всех помещений, где есть аммиачное оборудование и аммиакопроводов.

Тщательное внимание к размещению газовых датчиков, функциям диспетчерского управления и планированию аварийных действий приведет к созданию функциональной, подотчетной и не требующей особого обслуживания системы мониторинга зоны, которая будет соответствовать всем действующим нормам и правилам.

Для сравнения рассмотрим три различных АХУ с холодильной мощностью около 5МВт:

Насосная схема с прямой подачей аммиака на все потребители. Обслуживание систем газоанализа около 1млн руб в год, обслуживание систем ПАЗ около 0,8млн руб в год.

Аварийная вентиляция цеха, аппаратного отделения и помещений распредустройств (РУ).

В аварийной системе предусматриваются только вытяжные вентиляторы во взрывозащищённом исполнении с автоматическим включением по достижению ПДК аммиака в воздухе соответствующего помещения. Помимо аварийной вентиляции во всех помещениях, где есть постоянные рабочие места, должна постоянно функционировать общеобменная приточно-вытяжная вентиляция: в ней вентиляторы во взрывозащищённом исполнении только вытяжные, а приточные могут быть стандартными. В шахтах аммиачных трубопроводов, как правило, предусматривается естественная вентиляция. В других помещениях, где нет постоянных рабочих мест, но могут проходить аммиачные трубопроводы, а также устанавливаться воздухоохладители аварийная или общеобменная вентиляция с принудительным побуждением, стационарная вентиляция, как правило, не устанавливается. На период проведения ремонтных и аварийных работ в данных помещениях применяются переносные вентиляционные установки

Система аварийной вентиляции помещения РУ, выполненная ООО "Рефинжиниринг"

Стоимость обслуживания данных систем в первую очередь зависит от количества вентиляционного оборудования, что в свою очередь определяется площадью машзала АХУ и количеством помещений с установленными в них РУ.

Для сравнения рассмотрим три различных АХУ с холодильной мощностью около 5МВт:

Насосная схема с прямой подачей аммиака на все потребители. Обслуживание аварийной вентиляции машзала АХУ и аппаратного отделения около 0,9млн руб в год, помещений РУ около 1,1млн руб в год.

Несмотря на то, что Аммиак достаточно дешёвый хладагент (оптовая цена около 40руб/кг), в старых больших системах утечек много и ежегодные затраты на него приличные. В системах с большим объёмом заправки аммиак привозится цистернами. В системах с малым объёмах заправки аммиак можно закупать в баллонах, которые в последствие заправляются по цене 80..100руб/кг.

По типу холодильного масла и его применению также подходы разные. Цены на масла в зависимости от их типа также разные: российское минеральное ХА-30 стоит около 180руб/литр, импортные минеральные масла 400..500руб/литр, а импортная качественная синтетика оптовая цена начинается от 1000руб/за литр.

Для сравнения рассмотрим три различных АХУ с холодильной мощностью около 5МВт:

Насосная схема с прямой подачей аммиака на все потребители. Ежегодные расходы на закупку аммиака составляют около 0,5 млн руб. Масло в таких системах применяется минеральное ХА-30, оно не дорогое, но старая конструкция маслоотделителей не позволяет обеспечить минимальный унос. Ежегодные расходы на закупку минерального масла ХА-30 составляют около 1млн руб.

Все агрегаты, компоненты и материалы аммиачной холодильной установки имеют официальный срок службы, который определяется в паспортах изделий и начинается с момента ввода в эксплуатацию (в течение 10 рабочих дней эксплуатируемая организация обязана подать документы в государственные органы для постановки на учёт в РТН).

Так, например, предельный срок службы для различных компонентов составляет:

Данный срок службы не означает обязательную замену по его прошествии, но обязывает собственника предприятия провести ЭПБ (обследование компонентов специализированной организацией с оформлением заключения и отметок в паспортах, в котором будет разрешение на продление паспортного срока службы или предписание на замену). Как правило, продление срока службы с подтверждением работоспособности оборудования не бывает длительным, для основного оборудования это как правило 4 года, для трубопроводов и арматуры также около 4 лет, по прошествии которых нужно делать заново ЭПБ. Существует много примеров, где АХУ работают с 60х годов прошлого века, паспорта на основное оборудование АХУ продляются многократно, но это всё же не очень хороший пример для ОПО.

В последние 5..10 лет РТН вводит новые правила, которые позволяют сделать системы АХУ более безопасными. Один из последних документов – это ФНП №500 от 07.12.2020г, который регламентирует требования не только к новым АХУ, но и всем действующим. В данных правилах есть требования об установке автоматической отсечной арматуры, уточнения требований к системе подавления испарений и нейтрализации проливов аммиака, к системе вентиляции, освещения, электроснабжения и прочих смежных систем необходимых для предупреждения и безопасной локализации аварийных ситуаций.

Для сравнения рассмотрим расходы в разрезе пяти лет для приведения в соответствие новым правилам три различных АХУ с холодильной мощностью около 5МВт:

Насосная схема с прямой подачей аммиака на все потребители. Общая длина аммиакопроводов более 10км. Системы СКУЗ, ПАЗ – около 20млн руб, автоматические закрывающие устройства в РУ 5млн руб, трубопроводы и арматура для подачи на воздухоохладители 10млн руб, в компрессорном и аппаратном цехе – около 25млн.руб. Водяные завесы, приямки – 20млн руб, модернизация системы электроснабжения, вентиляции – 15млн руб. Приведение в соответствие зданий и защитны сооружений – 35млн руб. Итого объём капитальных затрат на поддержание безопасной работы приведение в соответствие с новыми нормами и поддержание старой изношенной системы – 130млн руб.

Взрыво и пожароопасность

Газообразный аммиак - горючий газ c температурой самовоспламенения +650°С (соизмеримо с природным газом), но для его воспламенения нужна большая энергия, которая в сотни раз превосходит природный газ и в тысячи водород. Поджечь аммиак не так просто. При этом удельная теплота сгорания невелика - 18,7МДж/кг (у природного газа в 2..3раза выше). Концентрация аммиака в воздухе при которой он может взрываться 15..33,6%, что достаточно много (для сравнения концентрация природного газа для воспламенения 1,4..17% объёмных долей). Для наружных АХУ взрывная волна не может образоваться. Взрывные явления для АХУ – крайне редкие истории и возможны только для замкнутых объёмов, где есть мощный источник воспламенения не менее 680МДж и температура не менее +650°С. Жидкий аммиак – трудногорючее вещество, может гореть только в случае наличия над ним постоянного источника воспламенения большой мощности. При атмосферном давлении аммиак кипит при температуре -33,3°С, поэтому при разливе над ним мгновенно образуется аэрозольное облако, которое не загорается от источника огня, а также очень быстро адсорбирует влагу из воздуха делая его непожаро- и невзрывоопасным.

Токсичность.

Аммиак имеет очень ярко выраженный неприятный запах, наше обоняние чувствует его даже в меленьких концентрациях и это очень хорошо, потому что он токсичен. По степени воздействия на организм человека аммиак имеет 4й класс опасности. Максимальная разовая концентрация для населённых пунктов 0,2мг/м3. Концентрация аммиака 1500мг/м3 (0,21%) может вызвать смертельный исход. ПДК в воздухе рабочей зоны 20мг/м3, по её достижении должна включится предупредительная световая и звуковая сигнализация, а также общеобменная вентиляция. При ПДК более 500мг/м3 должна включиться аварийная вентиляция, световая и звуковая сигнализация «Авария», отключается АХУ в аварийном блоке, осуществляются мероприятия по ликвидации аварии.

Важно знать, что: Аммиак – лёгкий газ, его плотность 0,823кг/м3, что существенно ниже воздуха, поэтому он не может скапливаться в газообразном виде в нижней части помещения и в случае утечки должен удаляться через естественную и принудительную вытяжку с выходом воздуха в верхней части помещений.

Аммиак распространяется и транспортируется через все плазматические мембраны. Это влечет за собой то, что гипераммониемия приводит к увеличению содержания аммиака во всех органах и тканях. Известно, что токсические разветвления аммиака в первую очередь затрагивают мозг и вызывают неврологические нарушения. Однако прямое воздействие повышенного содержания аммиака (изменение pH, мембранного потенциала, метаболизма) может происходить в любом типе клеток.

Взаимодействие с водой.

Аммиак – очень хорошо растворяется с водой как в жидком виде, так и в газообразном образуя аэрозольное облако за счёт абсорбции влаги из воздуха. Хорошая растворимость жидкого аммиака с водой позволяет сделать несложные мероприятия по предотвращению аварийных ситуаций из-за возможной разгерметизации АХУ, такие как:

- устройство специальных фундаментов с поддонами в месте установки сосудов аппаратной части, которые можно оперативно заполнить водой;

- водяные завесы на входе в машзал и аппаратный цех АХУ.

Экологичность

Аммиак является лучшим природных хладагентом и не наносит вред окружающей среде в случае его разлива в разумных пределах. Более того аммиак по сути является удобрением. В прошлом столетии вполне нормальным считалось удобрять почву просто смешивая жидкий аммиак с водой. В наши дни в качестве удобрения используется безводный аммиак, а также подкормки на его основе, такие, как сульфат аммония и аммиачная селитра. Для сада и огорода многие используют нашатырь в качестве подкормки и избавления от вредителей.

Компрессорное масло в системе АХУ

Благодаря тому, что аммиак не растворяет масло его унос в систему не большой, но он всё же есть. Ещё одна особенность аммиака – его плотность в жидком состоянии около 600кг/м3 и это меньше, чем у масла, поэтому собрать масло из нижних точек системы не сложно. Из маслосборника минеральное масло как правило утилизируется, а для синтетического возможен возврат в систему смазки компрессоров.

Совместимость с материалами.↑

Аммиак агрессивно воздействует на медь и её сплавы (латунь, бронза и т.д.) – это не позволяет применять в аммиачных системах:

- герметичные и полугерметичные компрессоры с встроенными электродвигателями;

- стандартные воздушные и жидкостные кожухотрубные теплообменники с медными трубами (в современных аммиачных воздушных теплообменниках трубы из нержавеющей стали, которая хуже проводит тепло и более сложная в производстве, что влечёт за собой увеличение габаритов и стоимости этого оборудования);

- более бюджетную и коммерческую запорную и регулирующую арматуру

- медные трубопроводы и фитинги

Общие выводы:

Несмотря на устоявшееся негативное восприятие аммиачных систем холодоснабжения, как устаревших, дорогих, громоздких и опасных, в современных технологичных проектах аммиак может занять лидирующие позиции в выборе технологии для проекта холода по многим характеристикам. Новые разработки современного оборудования позволяют снизить издержки, а также свести к минимуму негативные стороны применения аммиака в холодильных системах.

- Аммиачные холодильные установки превосходят в энергоэффективности абсолютно все виды фреонов и СО2;

- Аммиак все же является горючим и взрывоопасным хладагентом, хотя поджечь и взорвать его не так просто. При этом современные фреоны с низким коэффициентом глобального потепления, серъёзно проигрывают аммиаку в энергоэффективности;

- Учитывая рост цен на фреоны, современные тенденции в пользу защиты климата и новых климатических соглашений в ближайшем будущем вполне вероятен паритет или даже преимущество по капитальным затратам между аммиачными холодильными системами и фреоновыми;

- Наиболее перспективными являются системы с малой заправкой аммиака, так как они имеют главные преимущества в энергоэффективности и экологичности, при этом позволяют минимизировать риски и прочие издержки и мероприятия, связанные с безопасной эксплуатацией.

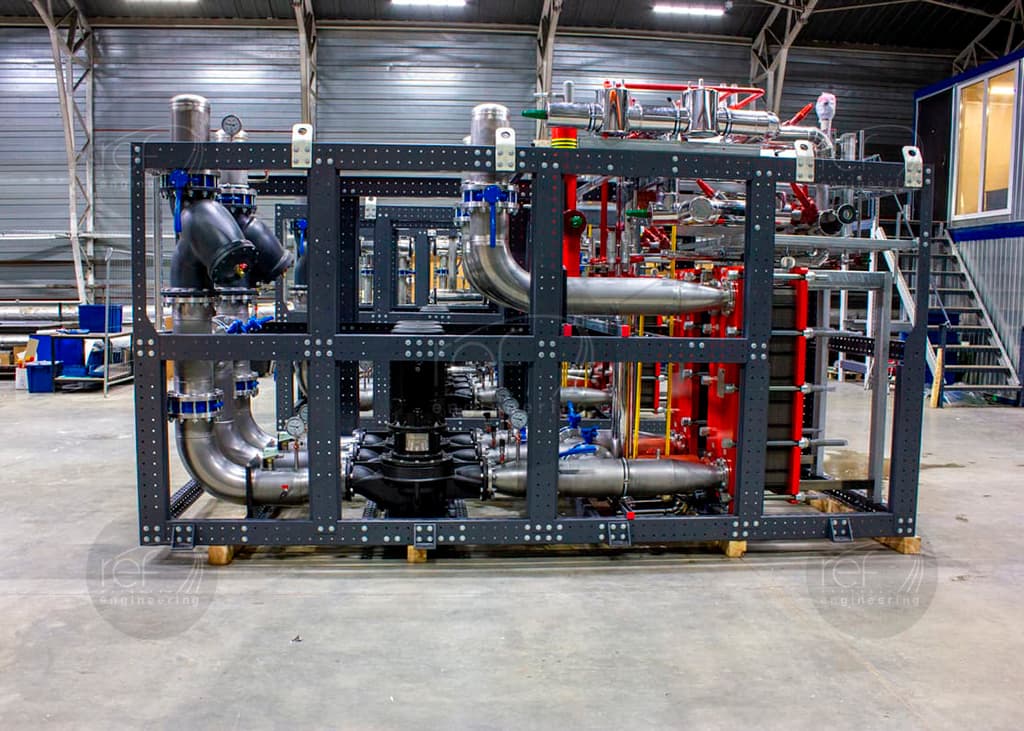

Оборудование для систем с малой заправкой аммиака, сконструированное и изготовленное компанией "Рефинжиниринг".

Проекты с аммиачными системами, выполненные ООО "Рефинжиниринг"

Техническое перевооружение существующей аммиачной системы холодоснабжения.