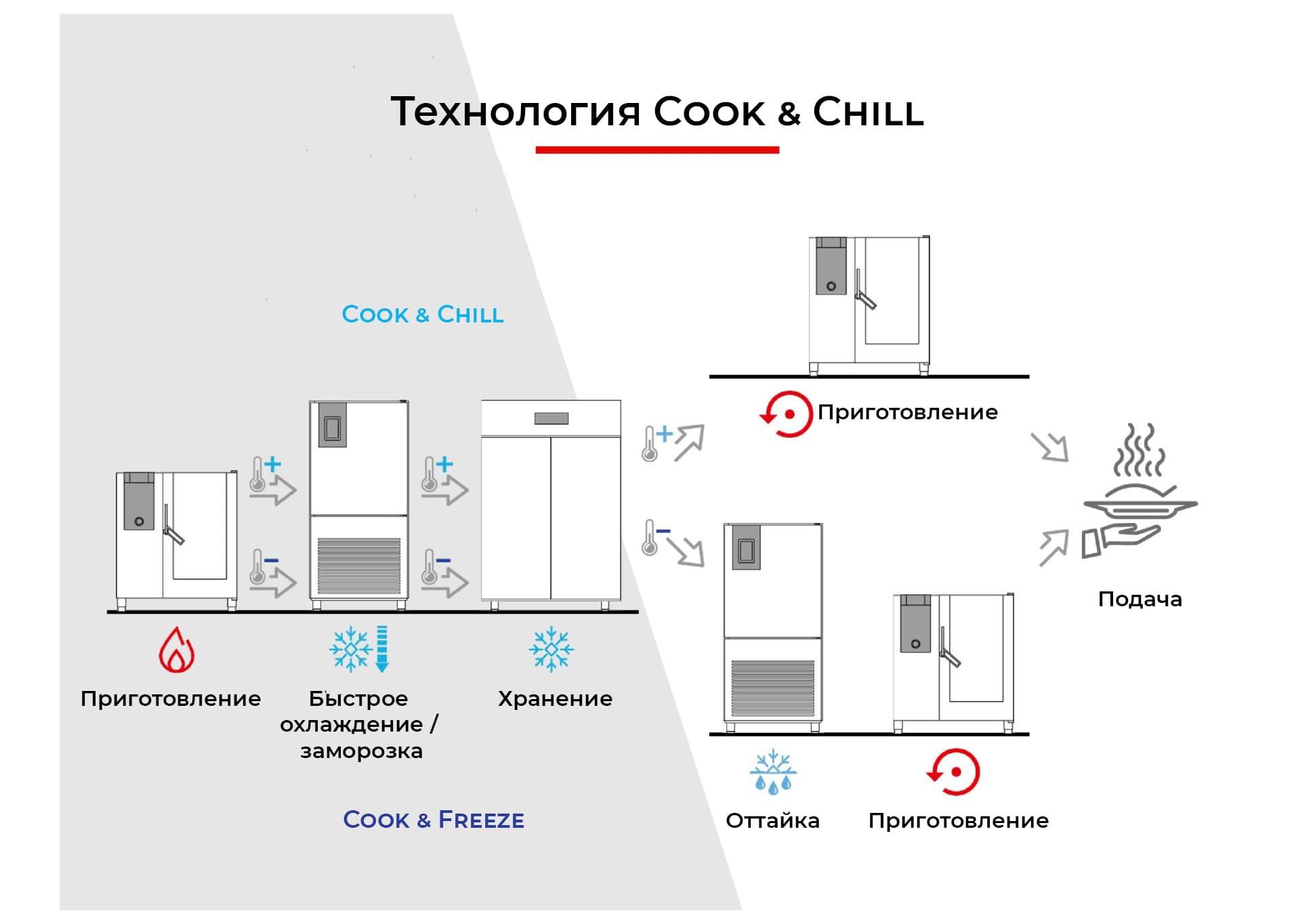

Заморозка и охлаждение продуктов по технологии "Cook and Chill" и "Cook and Freeze"

Основные предприятия, применяющие данную технологию и последующую реализацию до конечного потребителя – это кейтеринг, ресторанный бизнес, авиа и ж/д перевозки, в меньшей степени фуд-ритейл.

Данная технология появилась в Европе и других развитых странах в конце прошлого столетия и стала активно развиваться в России в начале нулевых. Дословный перевод: готовить и охлаждать. Суть технологии Cook and Chill – приготовление продукта в горячем цеху, упаковка и быстрое охлаждение до оптимальной температуры хранения (как правило до +4°С и перемещение в камеру хранения с температурным режимом 0..+2°С).

Существует также технология Cook and Freeze, которая отличается от Cook and Chill тем, что продукт не охлаждается, а замораживается до температуры в центре -12..-18°С, далее хранится в камерах с температурным режимом -18..-25°С. Данная технология применяется в более промышленных масштабах в основном для реализации в сегменте фуд-ритейл.

Важны все этапы производства, хранения и перемещения готовых блюд:

- хранение сырья

- первичной обработки (гигиена, время и температура в производственных цехах)

- термическая обработка (температура и время)

- упаковка (гигиена и время)

- охлаждение (время и конечная температура)

- хранение готового продукта до его употребления (включая перемещение к потребителю).

На каждом из этапов возможно появление вредных бактерий, их размножение и выделение токсинов. В определённых условиях, благоприятных для роста бактерий, они удваивают своё число каждые 20 минут, что позволяет одной бактерии превратиться в миллион уже через 6 часов. Оптимальная температура хранения 0..+2°С замедляет и приостанавливает рост большинства бактерий, но не убивает их. А токсины, которые являются продуктом их жизнедеятельности, сохраняются даже в замороженных и высушенных продуктах и могут быть нейтрализованы только при длительной термообработке при высоких температурах, которая невозможна для многих готовых блюд. Поэтому главная задача – не допустить роста бактерий и не создавать для них благоприятные условия роста и размножения, такие как: тепло, влажность и питательная среда.

Бактерии могут расти и размножаться при температуре +6..+45°С, а наиболее оптимальная температура роста для большинства бактерий это +25..+40°С. Чтобы минимизировать попадание бактерий на продукты необходимо соблюдать гигиену. Не допустить рост бактерий возможно только обеспечив температурную цепочку охлаждения всех помещений: от момента приёмки сырья, до момента термической обработки (приготовления), далее не допуская простоя после горячего цеха быстрое охлаждение продукта до +4..+6°С и его перемещения в камеры хранения готовой продукции с температурным режимом 0..+2°С. Последующую температурную цепочку до потребителя необходимо также контролировать на столько, на сколько это возможно.

В процессе приготовления продукта (термическая обработка) большая часть бактерий погибает от высокой температуры, которую желательно довести до +100°С. Но некоторые продукты согласно технологической карты нельзя долго обрабатывать при высоких температурах из-за того, что они теряют свои потребительские качества (влагосодержание, вкус, цвет, запах, органолептические и реологические свойства). Для такой более деликатной продукции необходим особый контроль качества сырья на этапе приёмки, неразрывная температурная цепочка, минимальное время нахождения сырья и готового продукта в производственных помещениях и строжайшее выполнение гигиены на всех этапах.

Продукт, имеющий длительную термообработку при +100°С и возможность последующей герметичной упаковки в горячем виде перед охлаждением, в последующем может храниться в камерах готовой продукции достаточно долго (3 месяца или даже более). Но таких продуктов, которые возможно герметично упаковать в горячем виде до их охлаждения не так много. В основном это жидкие продукты, такие как супы и соусы, которые в горячем состоянии перекачиваются специальными насосами в небольшую упаковку для розничного потребления или в большую для сегмента B2B*.

При небольшой производительности и при определённой консистенции продукта его разливают вручную в пластиковые герметичные ёмкости. Большая упаковка для жидкого продукта – это как правило пластиковые пакеты с герметичной клипсацией или запайкой. Герметичная упаковка позволяет охлаждать продукт в ледяной воде, т.к. это наиболее быстрый способ охлаждения (теплоёмкость и теплоотдача воды существенно превосходит воздух). При охлаждении ледяной водой продукт раскладывают в специальные кассеты и погружают в ванные, где помимо циркуляции самой воды процесс теплообмена усиливают воздушным барботажем. Иногда ледяную воду получают за счёт добавления льда и его плавления (теплота фазового перехода льда 330кДж/кг против теплоёмкости воды, которая на 1С нагрева или охлаждения имеет 4,18кДж/(кг*К). В некоторых ситуациях охлаждение водой технически невозможно или нерационально: для небольших производительностей менее 500кг в час такая система будет стоить не дёшево на единицу продукции или могут быть сложности с маркировкой упаковки или наклейками до упаковки или после охлаждения, когда упаковка мокрая. В таких ситуациях применяется более традиционная технология шокового охлаждения на тележках в специальных камерах или спиральные охладители при поточном производстве мощностью более 1000кг/час.

Основная часть продукции, производимой по технологии Cook and Chill, не может иметь герметичной упаковки до начала её охлаждения. Это связано с тем, данную технологию применяют в основном кейтеринговые компании и ресторанный бизнес, а их основной ассортимент горячих блюд – мясо и гарниры. Несмотря на то, что герметичная упаковка горячего продукта позволяет исключить обсеменение бактериями готовых блюд в камере шокового охлаждения и в последующей технологической цепочке, есть некоторые важные факторы, которые не позволяют делать упаковку до начала охлаждения:

- Когда продукт очень горячий, из него интенсивно выходит влага – в особенности картофель, овощи, мясные и рыбные блюда. Влага конденсируется на верхней части упаковки, а потом стекает вниз на сам продукт. В результате сильно ухудшается вкус и внешний вид продукта, некоторые блюда «скисают» от избыточного конденсата.

- Для некоторых продуктов герметичная упаковка существенно удлиняет время охлаждения, что будет приводит к ухудшению вкуса росту бактерий. Например, дозированные вторые блюда с рыхлым гарниром и кусочками мяса. Время охлаждения такого продукта в открытом лотке или закрытой упаковке, которая не будет портить внешний вид, может отличаться очень существенно (15 минут и 1,5часа). Пока продукт горячий – в нём продолжается ферментация белка и других питательных веществ, по сути, он продолжает готовится.

- Сама упаковка и её маркировка. Далеко не всегда возможно применить для горячих блюд.

Шоковое охлаждение в открытой упаковке потребует строгое выполнение гигиены: регулярная мойка камер и тележек, периодическое обеззараживание бактерицидными лампами, стерильность до входа в камеру и после охлаждения.

Некоторые блюда, не имеющие высокой температуры приготовления или составные блюда из ранее приготовленного, такие как кондитерские изделия, мясные салаты и прочее могут упаковываться до охлаждения. При этом охлаждение в упаковке будет более предпочтительным для дальнейшей безопасности продукта, т.к. внутри камеры охлаждения интенсивные воздушные потоки и неизбежность обсеменения продукта. В данном случае важно учитывать, что более длительное время охлаждения продукта в упаковке потребует большего размера камер охлаждения или спирального охладителя.

Некоторый продукт, такой как вторые блюда с гарнирами, могут приготавливаться непосредственно в упаковке – это специальные термостойкие лотки, которые могут загружаться на тележках в жарочные шкафы или при поточном производстве в автоматические конвейерные печи. Продукт может частично обжариваться снаружи и быть предназначен для последующей доготовки перед употреблением.

В технологии Cook and Chill применяются следующие способы шокового охлаждения продукта:

Охлаждение герметично упакованного продукта в ледяной воде.

Продукт после приготовления, не допуская падение температуры ниже +80°С, герметично упаковывают. Далее загружают в специальные ящики, сетки или кассеты, которые в свою погружаются в ванные с циркулирующей ледяной водой, имеющей температуру от +0,5 до +2°С. Охлаждение воды до столь низких температур осуществляется в плёночных охладителях или специальных охладителях по принципу «речиллеров». Важно чтобы устройство данных охладителей на стороне охлаждаемой воды было обслуживаемым и промываемым, т.к. есть риск повреждения упаковки и попадания продукта в оборотную ледяную воду. Для интенсификации теплообмена применяют насосы рециркуляции воды внутри ванных охлаждения, а также барботаж сжатым воздухом. Для явно выраженной цикличности (один цикл раз в сутки или раз в смену) для охлаждения ледяной воды применяются льдоаккумуляторы. А для небольших производительностей можно применить стандартный льдогенератор и засыпать лёд в ванную охлаждения, чтобы за счёт его плавления поддерживать температуру ледяной воды.

Цикличное охлаждение на тележках или на противнях в специальном шкафу охлаждения.

Данный способ имеет важное преимущество:

- на современных тележечных камерах шокового охлаждения и шкафах возможен режим «Blast shocker», когда сразу после загрузки температура снижается до -15..-25°С и горячий продукт не подмораживается, потом через некоторое время температура внутри плавно увеличивается до -1..0°С. Такой способ интенсификации охлаждения позволяет сократить полный цикл охлаждения, а также уменьшить выход влаги и быстрее остановить ферментацию белка (продолжение приготовления) в период когда продукт очень горячий.

- нельзя вносить горячий продукт в шокер, в котором не закончен цикл охлаждения ранее загруженного продукта, следовательно, необходима организация технологического процесса, которая не будет допускать простоя горячего продукта перед камерами шокового охлаждения.

Недостатки тоже есть:

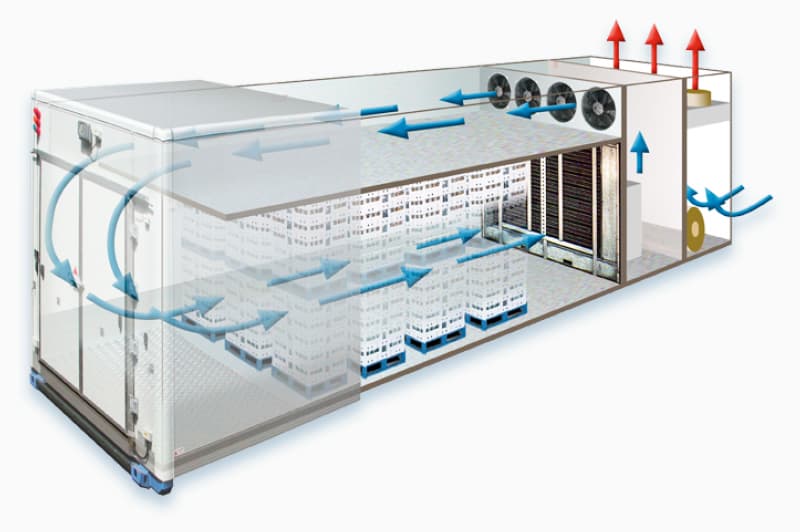

Охлаждение на тележках в потоке.

Здесь всё относительно просто. Тележки с горячим продуктом без ожидания сразу закатываются в камеру шокового охлаждения, а после окончания охлаждения и достижения температуры внутри продукта +4..+6°С выкатываются на групповую упаковку и далее в камеры хранения. Наиболее эффективное охлаждение достигается при скорости набегающего на продукт потока воздуха 3..4м/сек и температуре -1..0°С (боле низкие температуры возможны, но не для всех продуктов, т.к. могут его подморозить и ухудшить товарный вид). Необходимо обеспечить противоток воздушного потока движению продукта: наиболее холодный воздух на выходе из воздухоохладителей должен попадать на продукт, который почти охлаждён и ближе к выходу; а наиболее нагретый воздух должен обтекать наиболее горячий продукт, только что поступивший на охлаждение.

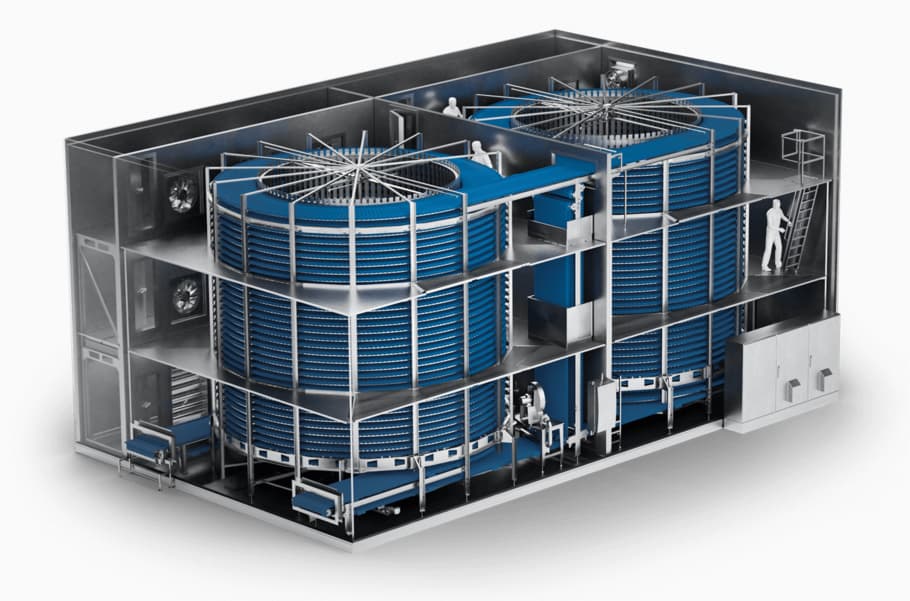

Охлаждение в спиральном охладителе.

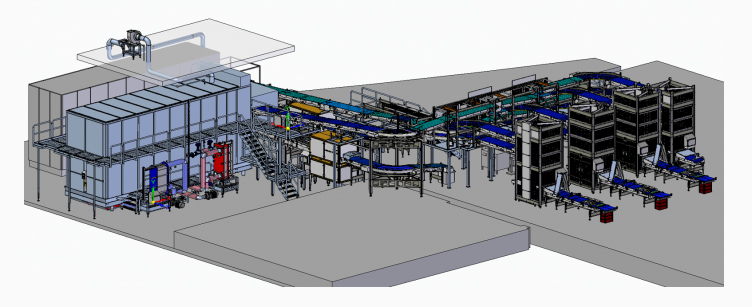

Это потоковая технология, которая применяется для производительности технологических линий более 1 тонны готового продукта в час. Для крупной упаковки сегмента B2B (более 1кг) охлаждение в спиральном охладителе не применяется или применяется редко, т.к. продукт имеющий большие размеры упаковки и большой вес охлаждается очень долго и потребуется спиральный охладитель большого размера с широкой лентой. С маленькой упаковкой напротив можно получить стабильное качество в потоке и соединить поточные технологические линии приготовления, упаковки и охлаждения.

После полного завершения цикла охлаждения время хранения определяется ТУ и может доходить до 3..6 месяцев для жидкого продукта. Для дозированных вторых блюд такой длительный срок хранения - скорее редкое исключение, на практике в среднем это около двух недель для блюд, которые герметично упаковываются в горячем виде до начала охлаждения или 3..5 дней для блюд, которые упаковываются после охлаждения.

Важно помнить, что срок хранения и безопасность продукта зависит не только от его охлаждения, а от всей цепочки технологии, где на каждом этапе необходимо соблюдать строгие требования к гигиене и температурным режимам помещений.

Компания «Рефинжиниринг» является официальным региональным партнером завода «Heinen Freezing» ( www.heinen.biz ) — ведущего европейского производителя конвейеров для шоковой заморозки и выполнит для Вас подбор оборудования, его поставку, монтаж и обслуживание.