Производственный комплекс по убою и переработке курицы. Камера шоковой заморозки мяса птицы в гофрокоробе.

Камера шоковой заморозки полуфабриката мяса птицы с холодильной мощностью 75кВт. Площадь камеры 51м2 (4,55м * 11,25м), заморозка более 15 тонн продукции за один цикл. Время заморозки телег с гофрокоробами весом по 10..12кг: — 16 часов до температуры в центре продукта -18°С; — 22 часа до температуры в центре продукта -26°С.

Компанией Рефинжиниринг выполнено:

- Демонтаж существующих строительных конструкций (ограждающие конструкции, силовой металлический каркас, кровля, полы, выемка грунта на глубину 2м).

- Общестроительные работы (покрытие кровли на новом силовом каркасе, подготовка уплотнённого основания и устройство теплоизолированного пола с системой обогрева грунта, устройство новых ограждающих конструкций и фальшпотолка из сэндвич-панелей, устройство отбойников в дверном проёме и по внутреннему периметру камеры, устройство металлических конструкций для конденсатора и маслоохладителя, реконструкция существующего машзала).

- Проектирование системы холодоснабжения и металлических конструкций.

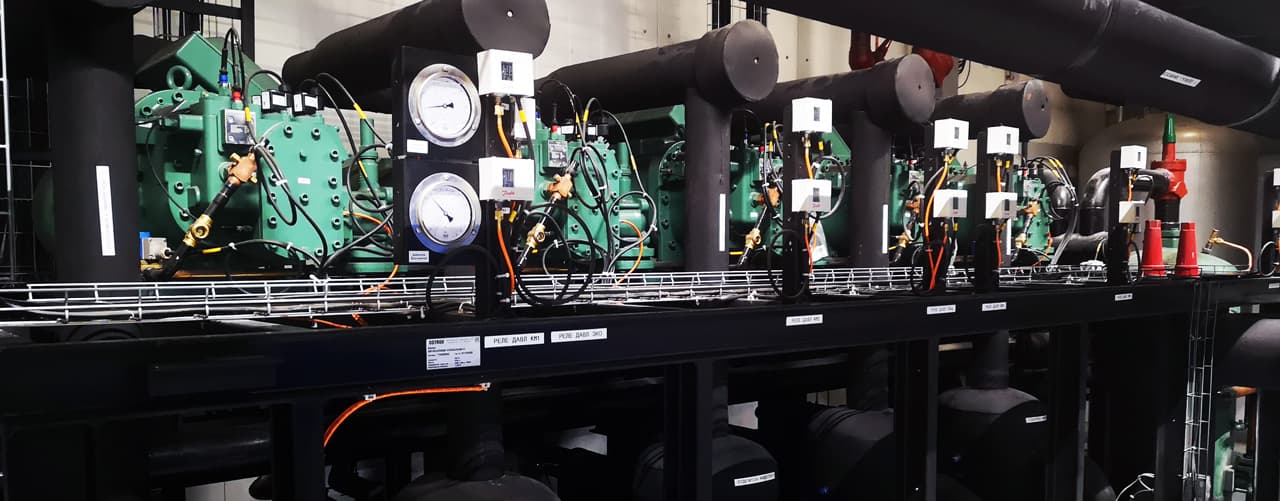

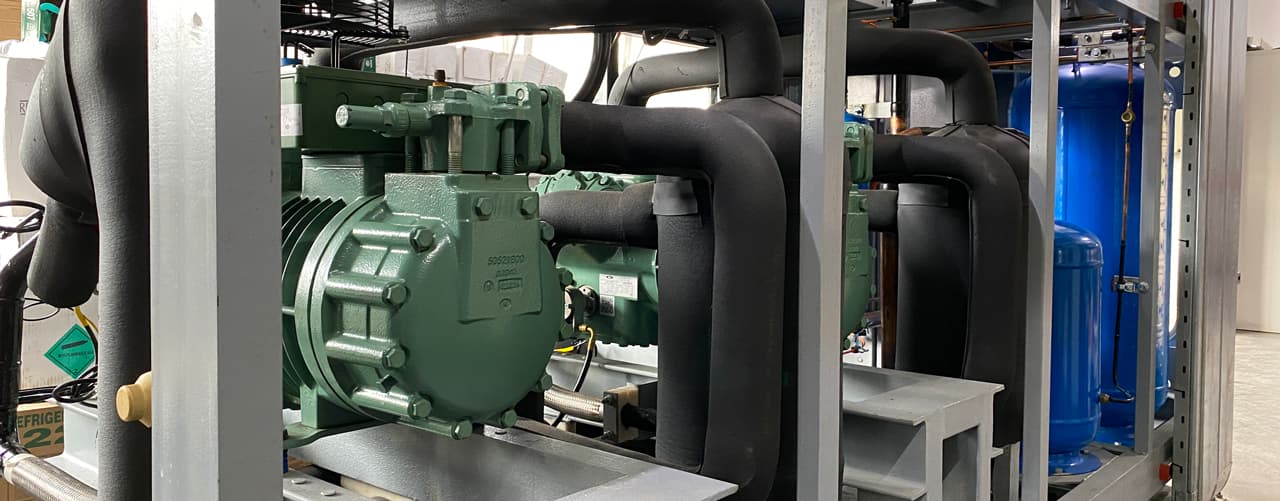

- Поставка оборудования холодоснабжения: компрессорный агрегат на базе винтового компрессора Bitzer HSN7471-75 с частотным преобразователем для регулирования производительности компрессора, воздухоохладитель Guentner специального исполнения с высоконапорными вентиляторами и внешним давлением более 200Па, конденсатор и маслоохладитель Guentner.

- Разработка ПО для CAREL c.pCO контроллеров.

- Монтажные и пусконаладочные работы системы Холодоснабжения

О причинах реконструкции:

Ранее выполненная конкурентами система холодоснабжения имела ряд существенных недостатков:

- конечная температура окончания заморозки для времени цикла 23 часа составляла -8°С;

- напольной конструкции воздухоохладителя уменьшала вместимость камеры шоковой заморозки на несколько тележек с продуктом, что уменьшало возможности по объёму заморозки в течение одного цикла;

- система обогрева грунта не работала, что вызвало пучение и разлом бетонной плиты пола.

О проекте:

Вся площадь камеры используется максимально эффективно для заморозки продукции. Тележки для гофрокоробов размерами 1280х940х1900мм имеют девять уровней укладки гофрокоробов двух типов – продукция для внутреннего рынка 545х385х120мм по 12кг и экспортная продукция (Китай) 500х300х140мм по 10кг. В каждом уровне укладывается 5 коробов по 12кг или 6 коробов по 10кг. Таким образом, загрузка каждой телеги по 540кг, общая вместимость 28 телег, что соответствует общей загрузке на один цикл более 15тонн продукции в гофрокоробах на общую площадь 51м2 (4,55м * 11,25м).

Компанией Рефинжиниринг проведён полный комплекс общестроительных работ внутри действующего производства начиная от демонтажа существующего пола и выкапывания котлована для удаления линзы до полного демонтажа несущих конструкций, на которые опиралась кровля и сам демонтаж кровли, которая со всех четырёх сторон была ограничена существующими производственными помещениями. Далее: монтаж новой кровли с опиранием на существующие стены соседних помещений, новые полы и новые ограждающие конструкции. Существующий машзал также был реконструирован: осуществлён демонтаж существующего компрессорного оборудования, часть существующих агрегатов и ШУ перенесены в соседнее помещение, демонтаж наружной стены для заноса нового компрессорного агрегата и последующая заделка проёма. Конструирование и изготовление металлических конструкций и ходовых мостиков для конденсатора и маслоохладителя.

Главное требование Заказчика увеличить объём замораживаемой продукции и принципиально уменьшить время заморозки было выполнено. Уже на первом тестировании в полностью загруженной камере удалось заморозить продукцию в гофрокоробах до температуры -18С в центре за 16 часов, и далее температура в центре продукта -26С была достигнута уже через 22 часа от начала цикла. Такие результаты были достигнуты за счёт специальной конструкции подвесного потолка и воздухоохладителя Guentner, изготовленного под заказ с высоконапорными вентиляторами, которые имеют дополнительный свободный напор на выходе для продува 7 рядов телег с продуктом более 200Па. Общая рециркуляция воздуха внутри камеры шоковой заморозки составила более 330 объёмов камеры в час, скорость потока воздуха в пустой камере более 2,5м/сек, в камере с продуктом более 3м/сек. Промышленное исполнение воздухоохладителя, большой шаг оребрения и высокоточная холодильная автоматика позволяют работать без оттайки более суток.

Для надёжности воздухоохладитель был заказан с двумя контурами (два ТРВ, две отдельные магистрали трубопроводов от компрессорного агрегата до воздухоохладителя).

Компанией Рефинжиниринг разработано специальное ПО для контроллеров PLC, которое позволяет пользователю:

- выбрать несколько уровней доступа с разными паролями;

- просматривать с панели управления все параметры холодильной системы и системы обогрева грунта;

- замораживать продукт с автоматическим отключением холода по достижении конечной температуры внутри продукта, световой и звуковой сигнализации;

- включать обогрев зондов перед их извлечением из продукта, чтобы они не сломались; при этом обогрев зонда отключается автоматически после их размораживания внутри продукта;

- закрытый контур выбрать несколько режимов оттайки (ТЭНами с отключенными вентиляторами или ТЭНами поддона и вентиляторами за счёт рециркуляции воздуха);

- закрытый контур включить режим обсушки камеры шоковой заморозки (одновременная работа вентиляторов и ТЭНов блока с блокировкой ТЭНов поддона, термостатирование и поддержание уставки температуры во время сушки на стабильном уровне – например +35°С);

- задействовать концевой выключатель положения двери для отключения вентиляторов во время открытия двери, запустить счётчики времени открытия двери, для удобства контроля производственного персонала.

Главный объём автоматизации:

- Плавное регулирование производительности винтового компрессора (от 35 до 70Hz).

- Шаговые электронные ТРВ на воздухоохладитель и экономайзер компрессора.

- Контроллер компрессора с расширенными возможностями (измерение давления в двух точках, перегрев на нагнетании, перегрев на всасывании для защиты от залива, температура масла, температура слива жидкости из конденсатора, температура окружающей среды для адаптивного управления давлением конденсации).